Hochtemperatur-Kettenöl in der Steinwollproduktion

Bei der Herstellung von Steinwolle wird zur Erleichterung der Polymerisation des Harzes in den Matten 300-350℃ heiße Luft in die Heizzone des Härteofens geblasen. Dadurch sind die Ketten im Aushärteofen über einen längeren Zeitraum einer Hochtemperaturumgebung von 260-280 °C ausgesetzt. Die meisten Kettenöle neigen jedoch dazu, bei solchen Temperaturen zu verkohlen und Polymerrückstände und trockene, pulverförmige Substanzen zu bilden, die den effektiven Betrieb der Kette behindern und zu Problemen wie Kettenklemmern, Längung und sogar Bruch führen.

1. die Merkmale von Steinwolle

Steinwolle ist eine Art Mineralwolle, die ein anorganisches Fasermaterial ist. Mineralwolle wird hergestellt, indem verschiedene mineralische Rohstoffe geschmolzen, zu Fasern geformt und mit organischen oder anorganischen Reagenzien behandelt werden, um eine wollartige Faser zu erhalten. Steinwolle ist ein häufig verwendetes Dämmmaterial und eine Art von Mineralwolle.

Mineralwolle ist eng mit der Glasfaser verwandt und eine andere Art von anorganischem Fasermaterial. Basierend auf der Quelle der Rohstoffe kann Mineralwolle im Allgemeinen in folgende Kategorien unterteilt werden:

- Glaswolle: Sie wird hauptsächlich aus Silikatmineralien hergestellt, die Glas bilden.

- Steinwolle: Hauptsächlich aus Basalt, Diabas usw. hergestellt.

- Schlackenwolle: Wird hauptsächlich aus Hochofenschlacke, Phosphorschlacke usw. hergestellt.

- Feuerfeste Materialien: Sie werden hauptsächlich aus Erzen mit hohem Silizium- und Aluminiumgehalt hergestellt, z. B. aus hartem Ton, Kyanit, Quarzsand, Tonerde usw.

2. die Temperatur des Aushärteofens und die Auswahl des Kettenöls

In Steinwolle-Produktionsanlagen liegt die Heißlufttemperatur des Aushärteofens normalerweise zwischen 300 und 350 °C. Herkömmliche Kettenöle neigen dazu, bei dieser Temperatur schnell zu verdampfen, und wenn ihre Haftung schlecht ist, können sie abtropfen und das Produkt und die Umwelt verunreinigen.

Bei der Herstellung von Steinwolleplatten hatte der Kunde bisher preiswerte herkömmliche Hochtemperatur-Kettenöle verwendet, die schnell verdampfen und einen hohen Verbrauch verursachen. Eine der alten Steinwolle-Produktionslinien des Kunden war über einen längeren Zeitraum schlecht geschmiert und gewartet worden, was dazu führte, dass die Ketten während des Betriebs ein "quietschendes" Geräusch von sich gaben. Die Viskosität herkömmlicher Kettenöle beträgt bei 40℃ etwa 320 cSt. Aufgrund der Größe der Kettenräder und Ketten im Härteofen ist jedoch ein Öl mit höherer Viskosität erforderlich, um ein Abtropfen zu verhindern und gleichzeitig eine gute Penetration zu gewährleisten.

3. produktions- und schmiertechnischer Prozess

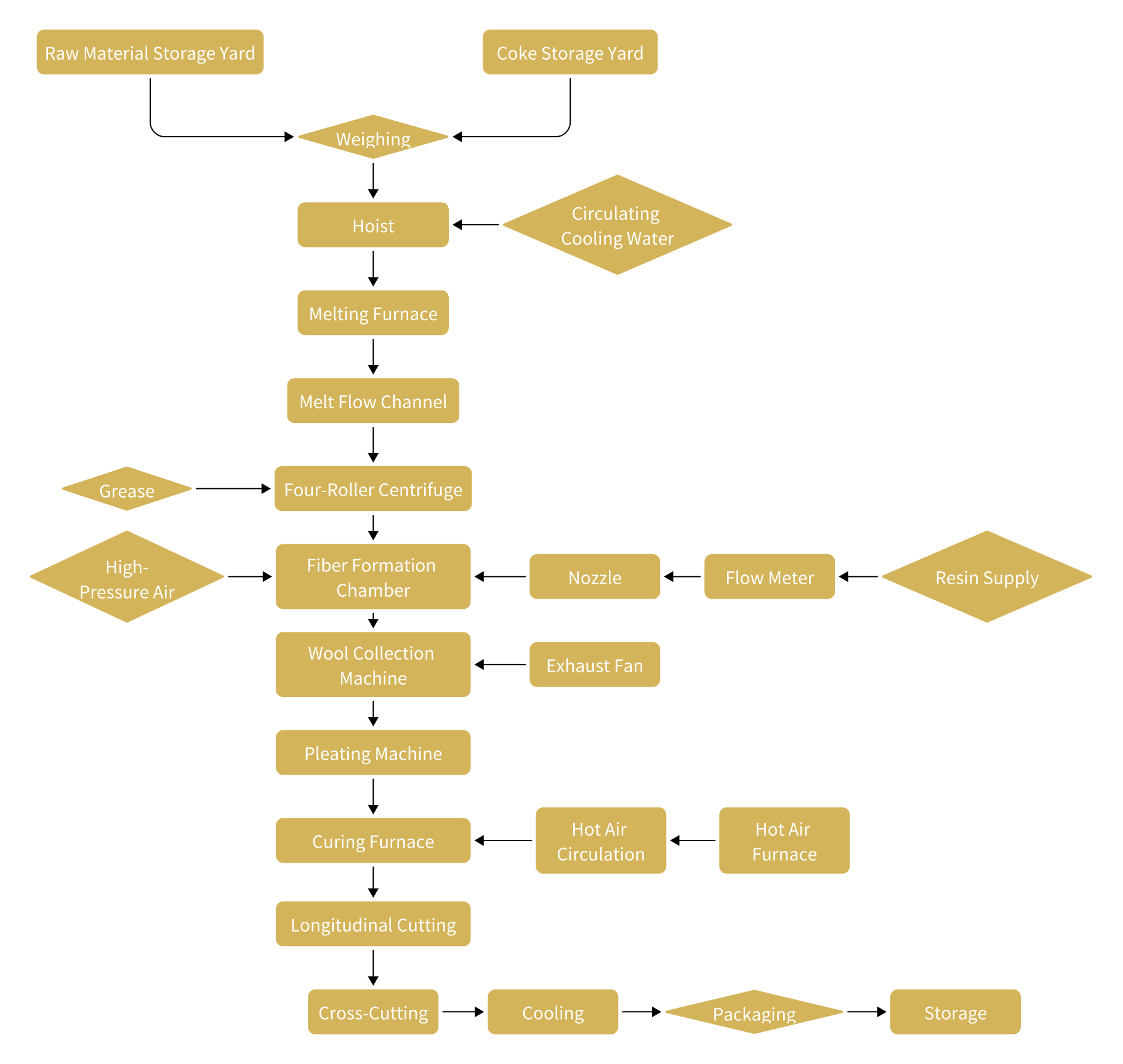

Verfahren zur Herstellung von Steinwolleplatten

- Anwendung von Hochtemperatur-Kettenöl

Das Kettenöl wird im Aushärtungsofen verwendet. Nachdem die Harzmatte die Absetzkammer verlassen hat, wird sie durch Druckwalzen vorgepresst und gelangt dann zur Wärmebehandlung in den Aushärteofen, wo das Harz dehydriert und ausgehärtet wird und ein Produkt mit fester Struktur und Form entsteht. Dies ist ein entscheidender Schritt bei der Herstellung von Dämmplatten aus Schlackenwolle und Steinwolle. Das Heißluftgebläse bläst 300-350℃ heiße Luft in die Heizzone des Aushärteofens und lässt sie durch die Wollschicht strömen, damit die Feuchtigkeit verdampft und das Harz aushärtet.

- Schmierung der Kette

Die Ketten sollten vor dem Eintritt in den Aushärteofen an den dafür vorgesehenen Stellen durch Einpinseln oder Abtropfen des Ölbechers geschmiert werden.

|

Auslass des Pökelofens |

Ketten emittieren Lärm |

Steinwolle-Produkte |

|---|---|---|

|

|

|

|

4. ermittelte Probleme

- Herkömmliches Hochtemperatur-Kettenöl hält Temperaturen von 260-300℃ nicht stand. Es verdampft schnell im Aushärteofen und kann keine wirksame Schmierung bieten.

- Die hohe Umgebungstemperatur erschwert das manuelle Bürsten und verhindert eine rechtzeitige Schmierung.

- Die Ketten haben aufgrund schlechter oder fehlender Schmierung bereits begonnen, Geräusche zu machen.

- Die Ablagerung von Kohlenstoff auf den Ketten hat deren Effizienz und Lebensdauer beeinträchtigt.

5.Lösung

Da die tatsächliche Temperatur im Aushärteofen des Kunden konstant zwischen 260℃ und 280℃ liegt, wird die Verwendung eines hochtemperaturbeständigen synthetischen Öls empfohlen. Da die Ketten und Kettenräder der Steinwolle-Produktionsanlage sehr groß sind, muss das ausgewählte Hochtemperatur-Kettenöl außerdem eine ausreichende Haftung und Penetration aufweisen. Ein starkes Haftvermögen verhindert, dass das Öl abtropft, wodurch Umweltverschmutzung und Abfall vermieden werden, während eine gute Penetration sicherstellt, dass das Grundöl die Schmierstellen erreicht und den direkten Kontakt zwischen Rollen und Hülsen sowie zwischen Bolzen und Hülsen verhindert, wodurch eine wirksame Schmierung erreicht wird.

- Coomcool Chain RWL 900: Dieses Produkt verwendet ein synthetisches Grundöl, das sich durch extrem niedrige Verdampfungsverluste und minimale Kohlenstoffablagerungen bei hohen Temperaturen auszeichnet. Es wurde speziell für die Schmierung in Steinwolle-Produktionsanlagen und Aushärteöfen entwickelt.

- Manuelles Bürsten führt oft zu ungleichmäßigem oder unzeitgemäßem Auftragen. Die Ingenieure des Unternehmens haben einen speziellen Aluminium-Ölbecher entwickelt, der die Auswirkungen hoher Temperaturen auf die Schmierungsausrüstung wirksam bekämpft. Nach zweijährigem Einsatz haben die Ketten keine Anomalien gezeigt, was beweist, dass dieses Produkt den Schmierungsbedarf von Ketten in Hochtemperaturumgebungen voll erfüllen kann.